Laserlöten

Beim Laserlöten wird, wie beim klassischen Löten, nur der Zusatzwerkstoff geschmolzen und verflüssigt. Der Grundwerkstoff hingegen wird durch den Laserstrahl lediglich erhitzt (ohne sich zu verflüssigen). Das Lot legt sich auf den erwärmten Grundwerkstoff / fließt in den Fügespalt und sorgt für eine stoffschlüssige Verbindung beider Fügepartner. Der Vorteil des Laserlötens ist der geringe und genau zu kontrollierende Wärmebereich. Das aufwendige Erhitzen des gesamten Bauteils kann auf die eigentliche Fügestelle reduziert werden. Hier ergeben sich völlig neue Perspektiven.

Durch die Technik des Laserlötens lassen sich die verschiedensten Materialpaarungen herstellen. Werkstoffe, die sich aufgrund ihrer stark unterschiedlichen Schmelzpunkte nicht (mehr) verschweißen lassen, können mit Hilfe des Laserlötens stoffschlüssig verbunden werden. So zum Beispiel Molybdän und Gold, Kupfer und Aluminium oder Tantal und Aluminium.

Es wird in Laserhartlöten (Schmelztemperatur über 450°C) und Laserweichlöten (Schmelztemperatur unter 450°C) unterschieden.

Welche Variante des Laserlötens zum Einsatz kommt, ist abhängig von den Anforderungen im jeweiligen Projekt.

Was ist Laserlöten?

Das Laserlöten gehört zu den Fügeverfahren.

Es ist ein punktgenaues und reduziertes Erwärmen der Lötstelle. Das großflächige Erwärmen der Gesamtbauteile auf die geforderte Löttemperatur entfällt.

Durch den hochenergetischen und gut fokussierbaren Laserstrahl lässt sich eine qualitativ einwandfreie Lötung herstellen.

Arbeitsbeispiele Laserlöten:

Faltenbälge aus Kupfer

Stift aus Stahl an Faltenbälge aus Kupfer gelötet.

Wandstärke = 0,1 mm.

Serienproduktion im Bereich Laserlöten

Präzisionsarbeit mit Hilfe eines speziell entwickelten Laserverfahrens.

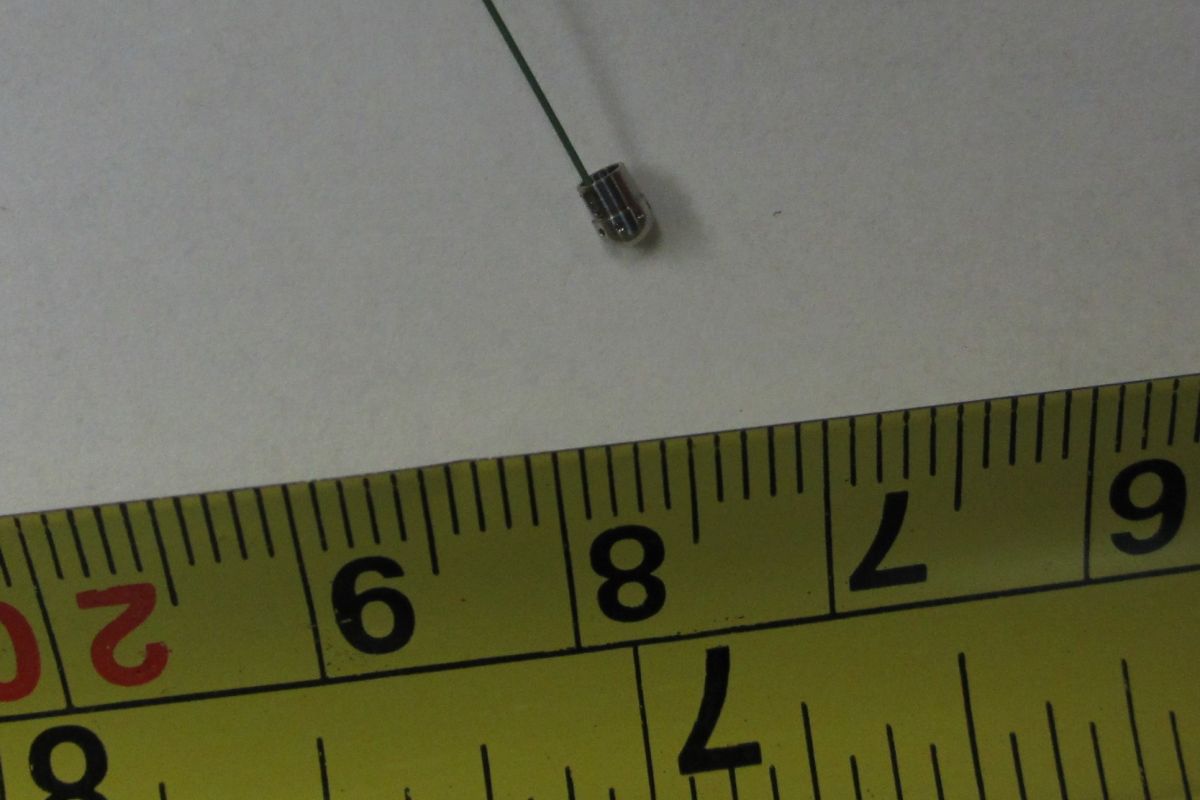

Seilzüge Medizintechnik

Innenliegende Seilzüge für die Steuerung von Endoskopspitzen in Großserie. Laserlöten in einem Bereich von 0,03 mm.

Die Vorteile des Laserlötens:

Berührungsloses Fügeverfahren mit guter Zugänglichkeit und Positionierungsmöglichkeit der Bauteile.

Der hochenergetische und sehr gut fokussierbare Laserstrahl ermöglicht eine punktgenaue Wärmeführung.

Der Lötprozess kann jederzeit unterbrochen und ohne qualitative Einschränkungen wieder fortgesetzt werden. So sind Nachlötungen oder Reparaturlötungen ohne großen Aufwand möglich.

Eine aufwendige Erwärmung der Gesamtbauteile wird auf die eigentliche Lötstelle reduziert. Ein Verzug der Bauteile kann so zum Teil vermieden werden.

Dort, wo Metalle sich nicht (mehr) schweißen lassen, kann mit dem Laserlöten noch Vieles erreicht werden. Materialpaarungen wie Molybdän und Gold, Kupfer und Aluminium oder Tantal und Aluminium können stoffschlüssig verbunden werden.

Ähnlich wie beim Schweißen gehen die Materialien auch beim Laserlöten eine feste, qualitativ hochwertige Verbindung ein.

Durch die gute Kontrolle des Laserprozesses lässt sich die Löttemperatur sehr exakt steuern.

Es entstehen saubere und glatte Strukturen, die kaum einer Nachbearbeitung bedürfen. Das führt zu einer Reduktion der Arbeitsschritte im Herstellungsprozess.

Durch einen hohen Automatisierungsgrad ist eine exakte Reproduzierung möglich.

Anwendungsgebiete des Laserlötens:

Mess-/ Regeltechnik

Zum Beispiel.

- Faltenbälge aus Kupfer können mit einem Grundkörper aus CrNi (1.4404) verlötet werden.

- Verlöten von Messdosen aus Tantal.

Medizintechnik

Zum Beispiel:

- Seilzüge (t=0,07 mm) in OP-Geräten werden verlötet.

Mikrosystemtechnik

Zum Beispiel:

- Verlöten von Mikro-Blades.